24년 전고체 배터리 현주소

24년 전고체 배터리 현주소

대학생신재생에너지기자단 25기 백선우

전고체 배터리 산업 동향

어떤 산업도 이차전지 산업만큼 알기 쉬운 듯 어렵지 않을 것이다. 최근 5년 사이 전기차가 급속도로 상용화되면서 관련 정책, 경제, 기술까지 급변하는 모습을 보였다. 특히 전고체 배터리의 경우 현주소는 물론 미래 전망에 대해 전문가들마저도 쉽사리 판단하기 어렵다. 꿈의 전지라 불리지만 가장 모호하고 실체를 알 수 없는 '전고체 배터리'의 현실을 명확하게 짚고자 한다.

우선 전고체 배터리와 기존 배터리의 차별점은 무엇이며, 이들 왜 주목받을까?

현재 통용되고 있는 리튬이온 배터리는 액체 전해질을 통해 리튬이 이온 형태로 양극에서 음극으로 전달된다. 화재 발생 시 액체 형태의 전해질은 연료로써 소모되고, 연소 시 가연성 기체로 인해 전기차의 열폭주를 일으킨다. 안전성과 직결된 전해질을 고체 형태로 바꾼 전고체(All solid, 전부 고체 상태) 전지는 이에 대한 해답이다. 더 나아가 액체 기반의 셀 디자인을 하지 않아도 되기에 고에너지 밀도의 리튬 메탈 음극을 적용시킬 수 있다는 점에서 성능 측면에서도 전고체 전지는 꿈의 배터리라 불린다. 당장 기술력으로는 난제가 많지만 고전류, 에너지 효율, 작동 온도 범위, 신뢰성 등 이론상 더 많은 잠재력을 갖고 있다.

반면 리튬의 이온 형태 움직임이 어려운 고체 상태의 전해질은 이온 전도도가 낮다는 것이 본질적인 문제이다. 전해질 내 리튬의 이동, 고체 전해질과 전극(양극, 음극) 사이 계면 저항 등이 발생한다. 단순 셀 단위만 들여다보더라도 제조 과정에서 고온, 고압 과정을 통해 슬러리 코팅된 고체 전극과 붙이는 것은 여간 어려운 일이 아니다. 이를 대량 생산하는 것도 양산 레벨을 넘어 상용화 및 상품화에 이르기까지는 공정 단계의 기술 혁신도 필요하다. 다양한 측면에서 기술 개발이 비밀리에 이뤄져 확실한 정보 정리가 돼 있지 않아 본 기사에서는 국내외 전고체 전지의 산업 동향과 기술적 한계를 정리하겠다.

[자료 1. CATL CEO 인터뷰]

출처 : Torque News

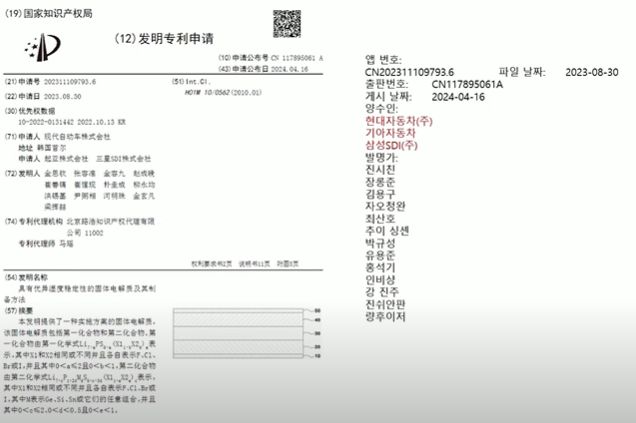

배터리 업계 1위인 CATL의 CEO(Robin Zeng)는 파이낸셜 타임즈 인터뷰에서 전고체의 과장된 기술이 제대로 작동하지 않으며 내구성이 낮고 여전히 안전 문제가 남아있으므로 상용화까지 수년이 필요하다고 했다. 또 다른 중국 업체인 칭따오 에너지는 24년 2분기에 당사 배터리를 탑재한 상하이 자동차(모델명 즈지 L6)가 1,000km 주행이 가능하다고 발표했다. 하지만 현재 양산된 배터리는 반고체 배터리 형태이며 완벽한 전고체에 도달하지는 못했으나 화제성은 확실하다는 것을 느낄 수 있다. 즉 전고체 전지를 탑재한 전기차 시대가 왔으며, 소비자의 안전성 욕구를 해결함으로써 캐즘을 돌파할 기술력이라는 것이다. 그 외 학계에서는 칸노 로지(도쿄공업대학) 교수가 전고체 배터리가 LFP, NCM 배터리를 넘어 하나의 분야로 자리 잡았으며, 2030년을 정점으로 반드시 소비자 및 OEM 완성차의 수요를 충족시킬 새로운 시장을 만들 것이라 확언했다. 기술 선도 기업으로서는 도요타, 삼성 SDI가 있는데 특히 삼성 SDI는 2000년대 초반부터 연구를 시작한 도요타를 따라잡아 2027년 양산 계획을 확정 지었다. 물론 전고체 업계에 대한 의심의 눈초리, 계획 수정의 가능성은 존재하지만 2024 인터배터리를 통해 구체적인 양산화 준비 현황과 로드맵을 발표했기에 가장 실현성 있는 기업으로 주목을 받고 있다. 삼성 SDI 발표에 따르면 부피당 에너지밀도를 40% 증가시켰고, 독자적으로 조성한 고체 전해질 소재 및 무음극 기술로 음극의 부피를 줄이고 양극재를 추가해 샘플 A(2025년 샘플 B, 26년 샘플 C, 27년 양산)를 파일럿 라인에서 개발 완료했다. 박람회, 기업 보고서, 취재 기사 등 다양한 자료가 나와 있으나, 전고체 배터리에 대한 실제 협의와 기술 개발 현황은 특허를 통해 살펴볼 수 있었다. 아래 그림은 삼성 SDI가 현대차와 배터리 협약을 맺고 2년이 지난 시점에 출원한 '습도 안전성이 우수한 고체 전해질 및 이에 제조 방법'이라는 공동 특허다. 이는 실제 기업의 전고체 배터리 관련 파트너십이 처음 드러난 사례다. 특허를 보면 '제1화합물 및 제2화합물을 포함하는 고체 전해질의 구현 예를 제공한다. 수분 안정성을 우수한 고체 전해질 및 이에 제조 방법은 황화물계의 수분 문제를 해결하고자 한다. '구성은 NCA 니켈 80%, 코발트 15%, 알루미늄 5%, 음극은 30 마이크로 리튬 메탈이다.'로 매우 구체적인 내용이 나와 있다.

[자료 2. 삼성 SDI와 현대차그룹 공동 특허]

출처 : 매일경제

기술적 한계

- 소재 개발

전고체 배터리 시스템에서 고체 전해질 소재의 역할은 배터리 특성을 좌우할 만큼 중요하다. 알려진 고체 전해질 종류는 황화물계, 폴리머계, 산화물계 3가지인데 그중 이온 전도도 문제로 현재는 황화물계 고체 전해질에 연구가 집중되고 있다. (LG 에너지솔루션, 삼성 SDI, 도요타, 그 외 연구기관) 하지만 황화물계는 소재 합성에 있어 생산 용이성이 떨어져 단가가 비싸고 습도에 매우 취약하다는 단점이 있다. 대표적인 황화물계 고체 전해질의 2가지 유형은 아래 표를 통해 참고 가능하다.

안전성을 목적으로 개발된 고체 전해질은 고상(solid phase)이기에 액체상(liquid phase)과는 완전히 다른 상식이 적용된다. 온도가 일반적인 작동 온도보다 높아야만 이온 전도도를 해결할 수 있다는 것이 아래 표를 통해 드러나는 난관이다. 고체에서 리튬이온의 이동은 order, crystal structure, site, coulomb force, doping, vacancy, defect 등 다양한 결정학적 접근을 시도하고 있다.

[자료 3. 대표 황화물계 고체 전해질]

출처 : KISTEP 브리프

앞서 언급된 세계 전고체 연구의 1인자로 알려진 일본 도교공업대학 칸노 료지 교수의 지도를 받은 조우석 한국전자기술연구원(KETI) 수석 연구원은 2000년부터 진행한 도요타의 전기차용 전고체 배터리 기술을 확보했음에도 이것이 대량 생산되지 못한 점을 언급하며 상용화의 중요성도 강조했다. 액체 기반의 배터리 셀을 디자인할 때에는 양극재 소재에 따라 LFP, NCM, 코발트 프리, 하이니켈 등 비슷한 부류의 시스템을 설계할 수 있었다. 하지만 고체 기반의 경우 시스템의 전체적인 변화가 필요하다. 일례로 입자를 1 마이크로보다 작게 만들어 양극 안에 고체 전해질의 접합 문제가 없도록 튜닝해야만 한다. 또한, 황화물계 고체 전해질로 주로 쓰이는 황화리튬, 아지로다이트 등 소재 자체의 가격이 대량 생산하기 힘든 물질이라 비싸다. 결국 셀 메이커인 배터리 회사 외에도 배터리 소재 회사, 공정 및 장비 회사(전고체 전용 폼팩터, 공정) 모두 협력해야 단가를 낮출 수 있다.

- 계면 저항

소재 자체의 성능이 최적화되더라도, 이후 고체 상태의 구성 성분들을 연결해 하나의 배터리를 완성해야 한다. 단순히 붙이면 쉽게 작동될 거라 생각할 수 있지만, 최대 마이크로 단위의 배터리 구성 성분 속 리튬이온은 옴스트롱 단위까지 제어해야 한다. 때문에 벌크한 전극구조부터 미시적인 리튬이온의 레벨까지 전반적인 계면 저항 제어가 전고체 전지의 핵심이다. 일반적인 이차전지는 액체 전해질의 리튬이온이 3차원적으로 자유롭게 이동할 수 있지만, 고체 전해질에서는 리튬이온이 2차원적으로 이동하며 배터리 성능이 저하된다. 액체 전해질의 경우 리튬이온이 전극 물질 사이 아주 작은 공간까지 빈틈없이 스며들지만, 전고체 배터리는 고체/고체 계면에서 결함(접촉 면적 감소)이 발생할 확률이 높아 계면 저항이 높아진다. 전고체 배터리의 고체 전해질/전극(양극, 음극) 계면에서 발생하는 결함(접촉 면적 감소)은 주로 기공 발생, 셀 제작 시 압착 불량, 재료의 낮은 성형성 등에 의해 발생한다. 계면 저항을 해결하기 위해 다양한 방법이 있지만 다음과 같이 크게 3가지로 분류할 수 있다.

① 중간층 삽입

전해질/양극, 전해질/음극 사이의 접착력을 개선하거나 빈 공간을 채워주는 버퍼 역할의 재료를 코팅한다. 코팅은 기상 증착(CVD, PVD, ALD 등), 파우더 형태의 중간층 재료 열처리, 중간층을 녹여 액체 상태로 dip coating하거나, 표면에 붓는(pour) 방식을 사용한다.

② 전극 재료 표면 코팅

전극 재료 표면에 일부 혹은 전체 코팅을 통해 리튬이온 전도도 특성을 개선하는 방식이다. 전극(양극, 음극) 최적의 전기화학 특성을 내는 리튬이 포함된 재료(LiMO, LiM 조성 등)나 계면 저항을 최소화해 줄 수 있는 재료를 코팅한다.

③ 고체 전해질 + 전극 재료 복합체

리튬이온이 액체 전해질을 사용했을 때와 같이 3차원 방향으로 이온 전도 될 수 있는 것이 특징이며, 후 열처리 등을 통해 기공 및 전극/전해질 빈틈을 최소화하는 연구도 보고된 바 있다. 전극(음극, 양극) 재료와 고체 전해질을 혼합하는 구조는 일반적인 전극 구조에 비해 전지 성능을 개선할 수 있지만 고체 전해질 함유량이 높아질수록 아래와 같은 특성을 보인다.

- 단위 부피당 혼합된 전해질의 양만큼 전극 물질의 양이 줄어들어 전체 전지 용량 감소

- 전해질은 부도체이기 때문에 집전체(Current collector)에서 전자의 공급 제한

- 이온 확산저항 현상으로 전지 특성 저하 현상이 일어날 수 있음

전극 재료를 첫 번째 층, 고체 전해질 + 전극 재료를 두 번째 층으로 쌓아 이온 확산저항을 최소화하고 전극 물질 함유량을 적정 수준으로 유지할 수 있는 구조가 주목받고 있다.

- 대량 생산(공정)

개발 과정에서 모든 재료가 준비됐더라도 상용화를 위한 대량 생산, 즉 공정상 한계가 여전히 존재한다. 전극 공정을 마친 배터리는 조립 공정을 통해 하나의 셀로 구성된다. 앞선 계면 저항이 소재 측면에서 개선이 된 후, 이제는 공정상 응축 과정을 통해 적절한 폼팩터에 들어가 셀 작동 시 문제가 없어야 한다. 핵심 기술은 유체를 활용해 등방향 가압 공정으로 배터리를 정상 작동시키는 것이다. 실제로 삼성 SDI는 온간 정수압(WIP: Warm Isotactic Pressure), 초고압 롤 프레싱을 파일럿 라인(일명 S라인)에 적용했다. 이렇듯 압력이 가해진 상태가 유지되어야만 전고체 배터리가 작동한다는 점에서 셀 하나하나에 들어가는 설비 및 공정이 많아져 생산력이 저하될 수 있다. 더 나아가 전고체 배터리를 어떤 폼팩터에 넣느냐에 따라 작동 성능이 달라진다는 의견도 KIST(한국과학기술연구원)에서 제시됐다. 저압으로 구성됐을 때 양극 소재와 고체 전해질 사이에 심한 균열이 발생해 배터리 열화가 관측됐으며, 충·방전을 을 반복할수록 황화물계 고체 전해질이 분해되어 양극 소재에 침투해 팽창을 일으켰다.

2024년 이후 방향성

현재 국내 배터리 업계의 화두는 값싸고 생산성이 충분한 중국 배터리, 특히 LFP 배터리 침투율에 대비하는 것이다. NCM 배터리만을 고수했던 기업마저 LFP 배터리를 하지 않고서는 전기차 캐즘을 극복할 수 없다는 현실을 마주했다. 하지만 이미 LFP 배터리 집중 전략을 통해 중국은 시장을 선점했고 기술력 역시 국내 업계보다 앞선다. 그렇다면 저가형을 위한 LFP 배터리, 중고가형의 NCM 배터리만으로, 상황을 이분법적으로 보는 것은 잘못됐다. 이에 대한 해답으로 전고체 전지는 고마진, 고성능, 높은 안전성 등 매력적인 선택지이지만 정답일지는 확실치 않다. 다만 차세대 배터리의 방향을 제시하는 것은 확실하다. 고용량, 급속충전, 안전성 등 궁극적인 리튬 전지의 방향성을 제시한 것만으로도 의미가 있다.

[자료 4. 삼성 SDI 전고체 배터리 양산 로드맵]

출처 : 데일리안

전고체 배터리에 대한 대학생신재생에너지기자단 기사 더 알아보기

1. "차세대 배터리, 전고체 배터를 소개합니다.", 21기 이영서, 22기 정의희,

https://renewableenergyfollowers.org/3906

차세대 배터리, '전고체 배터리'를 소개합니다.

차세대 배터리, '전고체 배터리'를 소개합니다. 대학생신재생에너지기자단 21기 이현서, 22기 정의희 배터리의 시대가 태동하다 [전고체 배터리 연구] 리튬이온 배터리의 지속적인 화재사고가 이

renewableenergyfollowers.org

2. "전고체보다 먼저 상용화? 반고체 배터리의 추격", 21기 곽서영, 24기 김석언,

https://renewableenergyfollowers.org/4287

전고체보다 먼저 상용화? 반고체 배터리의 추격

전고체보다 먼저 상용화? 반고체 배터리의 추격 대학생신재생에너지기자단 21기 곽서영, 24기 김석언 [전기차 시장 확대, 차세대 배터리 개발로 대응한다] 글로벌 전기차 시장은 ‘탄소중립’이

renewableenergyfollowers.org

참고문헌

[전고체 배터리의 산업동향]

1) 강희종, "손에 잡힌 전고체, 대세 굳어진 4680", 아시아경제, 2024.03.10, https://cm.asiae.co.kr/article/2024030811265347893

2) 김양하, "중국에 밀리는 K배터리, 역전 가능할까?", NBNews, 2022.10.12, https://www.nbnews.kr/news/articleView.html?idxno=63789

3) 윤병효, "연이은 전고체배터리 회의적 평가", 전기신문, 2022.11.28, https://www.electimes.com/news/articleView.html?idxno=311971

4) 임경업, "日은 전고체로 단박 역전 노려", 조선일보, 2022.04.25, https://www.chosun.com/economy/auto/2022/04/25/4QAUMNRYBNAYXO5TGMKWTF2IK4/

[기술적 한계]

1) Han, X., Gong, Y., Fu, K., He, X., Hitz, G. T., Dai, J., ... Hu, L. "Negating interfacial impedance in garnet-based solid-state Li metal batteries." Nature materials, 16(5), 572-579, 2016.12

2) Kim, J. Y., Jung, S., Kang, S. H., Lee, M. J., Jin, D., Shin, D. O., ... Lee, Y. M. "All-solid-state hybrid electrode configuration for high-performance all-solid-state batteries: Comparative study with composite electrode and diffusion-dependent electrode." Journal of Power Sources, 518, 230736, 2022.01

3) Kwak, H. W., Park, Y. J. "Cathode coating using LiInO2-LiI composite for stable sulfide-based all-solid-state batteries." Scientific reports, 9(1), 8099, 2019.05

4) Ogawa, M., Yoshida, K., Harada, K. "All-solid-state lithium batteries with wide operating temperature range." SEI technical review, 74, 88-90, 2012.04

[24년 이후 방향성]

1) 한애란, "꿈의 배터리냐 거품이냐... 투자자 위한 전고체 이야기[딥다이브]", 동아일보, 2023.07.19, https://www.donga.com/news/Economy/article/all/20230718/120294765/1